Depuis quelques années, l’industrie au sens large fait face à de nouveaux challenges et en particulier l’industrie manufacturière.

Le marché est en pleine évolution et il n’est aujourd’hui plus possible de travailler : « comme avant ». En effet, par le passé : les produits avaient globalement un cycle de vie long, peu ou pas d’évolutions et avec une mise sur le marché avec une conception abouti. Aujourd’hui, les industriels sont confrontés à des difficultés majeures : sortir des produits de plus en plus vite, des phases d’ingénierie de plus en plus courte et un lancement en production avec un produit pas encore figé. Avec une forte incertitude sur les vrais volumes de production.

Bien évidemment ce n’est pas la norme, mais cela reste une tendance de fond qui s’accélère depuis quelques années. De nos jours, le cycle de vie d’un produit dans l’industrie manufacturière, devient une difficulté majeure pour les organisations : changement des composants, capacité d’investissement, évolutions des process et sens de montage. La maîtrise du risque industriel devient dans cette situation extrêmement complexe et ce qui ne change pas : c’est la date de mise sur le marché.

Prenons un cas d’école dans l’industrie automobile, qui offre toujours de bons exemples. L’électromobilité impose aujourd’hui aux acteurs de cette industrie une transition exceptionnelle : devoir changer en quelques années un modèle de production mature, avec une organisation autour de produits très stable sur un modèle de production de masse. Pour aller vers un modèle de production en évolution permanente, avec des technologies nouvelles et pas encore complètement maîtrisées.

C’est un changement de paradigme profond, qui ne se fait pas sans conséquences et risques.

Pour toutes ses raisons, les acteurs de l’industrie, recherchent aujourd’hui des solutions qui doivent leurs permettent de résoudre toutes ces problématiques.

Comment, depuis quelques années, accompagnons-nous avec succès nos clients dans ce contexte tout à fait inédit ?

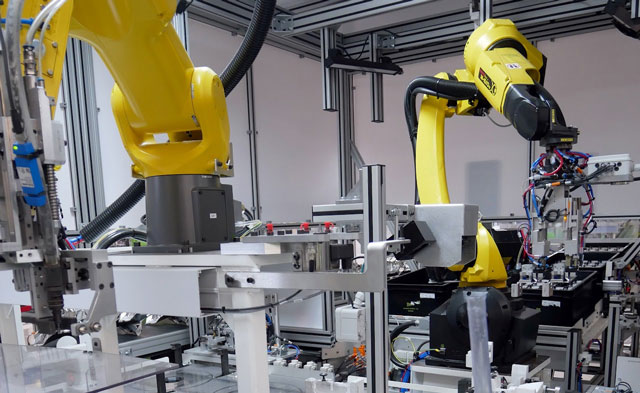

Depuis longtemps, les industriels maîtrisent leurs process de fabrication, la gestion de la logistique interne, l’automatisme et la robotique. La majorité des lignes de production sont sur des transferts de produits séquentiels, avec un sens de montage défini et figé. Les contraintes sont simples : pas de flexibilité et les évolutions des produits sont parfois un cauchemar. Cette approche n’est plus viable aujourd’hui.

Les industriels, comme les fournisseurs d’équipements ont besoin de concentrer leurs efforts sur les points suivants :

- Les différents composants constituant le produit et toute la logistique associée.

- Les différents process d’assemblage : manuels ou automatiques (vissage, dispense, soudure…) qui peuvent se standardiser.

- Le sens de montage et ses évolutions potentielles

- La performance de la ligne de production : cadence, qualité et traçabilité.

Une solution de transfert matricielle comme PROLYNK permet de traiter toutes les problématiques de flexibilité en éliminant tous les risques industriels.

En effet, en séparant le flux des produits des process d’assemblage, nous offrons tous les avantages suivants :

- Changer le sens de montage de façon libre et programmable : maîtrise des évolutions des produits assemblés.

- Ajouter un nouveau process dans la ligne production sans risques et avec une maîtrise des coûts.

- Traiter la qualité de façon dynamique.

- Supporter la production multiproduit

- Traiter le cycle de vie des produits.

- Une solution collaborative sans risques pour les opérateurs et élimine de nombreuses contraintes.

Tous ces avantages que porte une solution comme PROLYNK permet de supporter une véritable stratégie industrielle, vers des moyens de production qui soient génériques et qui s’adaptent en permanence aux évolutions.

Ce changement de stratégie que nous accompagnons à bien d’autres vertus et réponds aux challenges que nous devons tous faire face : optimiser l’usage des ressources disponibles et travailler sur un modèle industriel plus soutenable.

Les effets sont immédiats :

- Les machines deviennent réemployables.

- Vos lignes de production sont dimensionnées au plus juste.

- Moins de risques et d’ingénierie.

- Un coût de possession faible et maîtrisé : moins de maintenance, très haut niveau de disponibilité et une consommation énergétique très faible (jusqu'à 100 fois moins qu’un transfert classique à palette).

Nos équipes sont disponibles pour vous accompagner et travailler avec vous vers une nouvelle approche industrielle.

Antonio Sanchez / Directeur commercial.